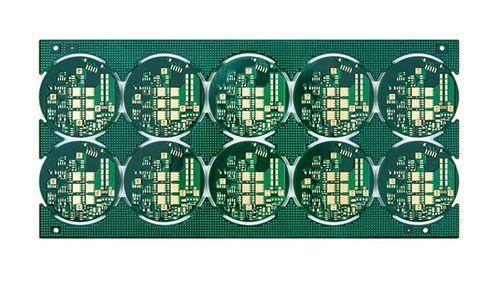

在PCB(印刷电路板)的设计和制造过程中,盲孔是一个重要的概念,盲孔是指只连接电路板内部某些层而不穿透整个板的孔,这种设计可以在不影响顶层和底层线路的情况下,提高布线密度,节约空间,并有助于提高电路的性能和可靠性,盲孔的设计和制造过程中可能会出现一些问题,以下将对PCB中盲孔的常见问题进行详细解读。

盲孔设计过程中可能出现的问题主要包括:

1、孔位偏移:在设计过程中,如果盲孔的位置与内层线路不匹配,可能导致孔位偏移,这会影响到孔与线路之间的连接质量,甚至可能导致电气性能下降。

2、孔径过大或过小:盲孔的孔径应根据实际应用场景和制造工艺来确定,如果孔径过大,可能导致孔内填充的树脂或电镀铜层过薄,影响孔的可靠性;反之,如果孔径过小,可能会增加制造难度,甚至导致孔内填充材料无法充分填充。

3、孔深与孔径比例不当:盲孔的孔深与孔径比例应控制在一定范围内,若比例过大,可能导致孔内填充材料在热冲击等环境因素下产生空洞,影响孔的可靠性。

在盲孔制造过程中可能出现的问题主要包括:

1、孔内空洞:在盲孔的制造过程中,孔内可能会残留空气,形成空洞,这些空洞在热冲击等环境下可能导致孔的可靠性下降,甚至出现断线等故障。

2、树脂填充不充分:采用树脂填充盲孔是解决孔内空洞的常用方法,在实际操作过程中,可能会出现树脂填充不充分的情况,这会导致孔内存在空洞,影响孔的可靠性。

3、电镀层不均匀:在电镀填平盲孔的工艺中,电镀层的均匀性对孔的可靠性至关重要,若电镀层不均匀,可能导致孔内应力集中,进而影响孔的可靠性。

针对以上问题,以下是一些建议和解决方案:

1、优化设计:在设计阶段,应充分考虑到盲孔与内层线路的匹配性,确保孔位准确无误,合理选择孔径和孔深比例,以提高孔的可靠性。

2、改进制造工艺:在制造过程中,应严格控制工艺参数,确保树脂填充充分,消除孔内空洞,提高电镀层的均匀性,避免应力集中。

3、检测与质量控制:在生产过程中,加强对盲孔的质量检测,及时发现并解决孔位偏移、孔径过大或过小等问题,通过无损检测技术(如X射线检测)对孔内填充情况进行检查,确保孔的可靠性。

4、选用优质材料:选择适合盲孔制造的材料,如高可靠性、高填充性的树脂和电镀液,以提高孔的可靠性。

在PCB设计和制造过程中,盲孔的问题需要引起足够的重视,通过优化设计、改进制造工艺、加强检测与质量控制以及选用优质材料等方法,可以有效解决盲孔中存在的问题,提高PCB的性能和可靠性,这将有助于满足电子产品对高密度、高性能和高可靠性的需求,推动电子行业的持续发展。