在电子设计领域,元器件管脚间距的准确性至关重要,管脚间距是指电子元器件引脚之间的距离,它直接影响到电路板的布局、信号完整性以及产品的可靠性,如果在设计或生产过程中出现管脚间距报错,可能会导致一系列问题,如信号干扰、焊接不良甚至电路功能失效,以下是对这一问题的详细分析。

元器件管脚间距报错可能是由以下几个因素导致的:

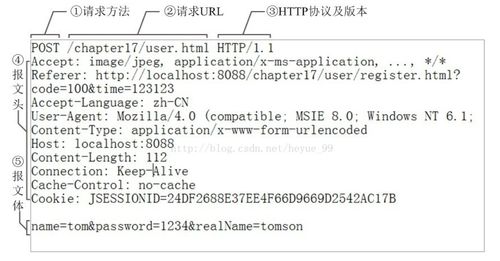

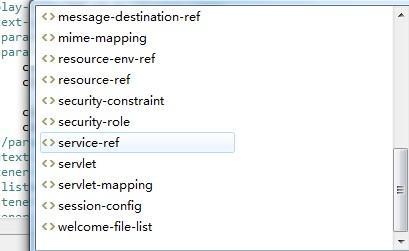

1、设计错误:在电路设计阶段,工程师可能会错误地设置元器件的管脚间距,这种错误可能源于对元器件规格理解不足、设计软件操作失误或忽视了电路板布局的整体要求。

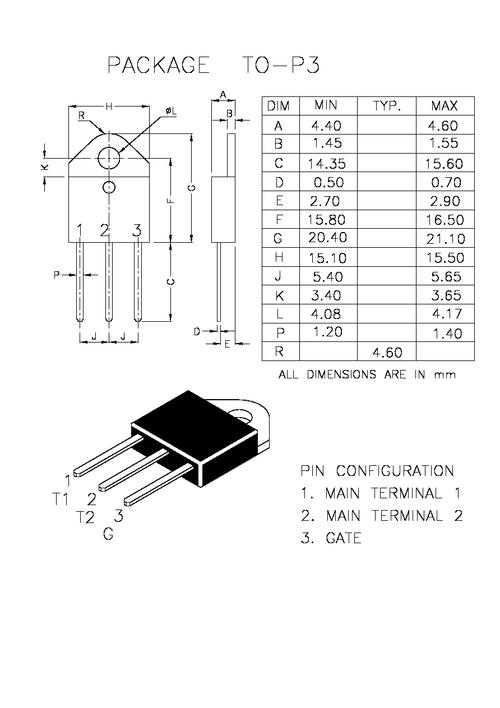

2、元器件规格不匹配:在采购元器件时,可能会出现规格不匹配的问题,购买了错误封装的元器件,导致实际管脚间距与设计要求不符。

3、电路板制造误差:在电路板生产过程中,可能会出现多种误差,如层压偏移、钻孔不准确等,这些误差会影响元器件的管脚间距。

4、焊接问题:在焊接过程中,若操作不当,可能导致元器件管脚间距发生变化,焊接温度过高或时间过长,可能导致元器件管脚变形。

5、环境因素:在高温、高湿等恶劣环境下,元器件的封装材料可能会发生形变,进而影响管脚间距。

针对元器件管脚间距报错的问题,我们可以从以下几个方面进行解决:

1、严格审查设计文件:在设计阶段,要仔细检查元器件的封装和管脚间距,确保与设计要求一致,还可以通过第三方审查或团队内部交叉审查来避免设计错误。

2、加强元器件采购管理:在采购元器件时,要严格核对元器件的规格和封装,避免因规格不匹配导致的管脚间距问题,加强对供应商的管理,确保元器件的质量和可靠性。

3、提高电路板制造质量:优化生产流程,提高层压、钻孔等关键工序的精度,通过采用先进的制造设备和检测手段,降低电路板制造误差。

4、加强焊接过程控制:对焊接过程进行严格监控,确保焊接温度、时间等参数符合要求,提高操作人员的焊接技能,降低焊接不良率。

5、改善工作环境:确保生产、仓储等环节的环境条件符合元器件的要求,避免因环境因素导致的管脚间距变化。

6、采用先进的检测技术:在生产过程中,采用光学检查(AOI)、X射线检测等先进技术,对元器件管脚间距进行实时监测,及时发现并解决问题。

7、建立完善的反馈和改进机制:在生产过程中,及时收集反馈信息,针对出现的问题进行原因分析,制定相应的改进措施,以防止类似问题再次发生。

8、加强培训和教育:提高设计、生产、检验等环节人员的专业素养,加强培训和教育,确保相关人员对元器件管脚间距的重要性有充分认识。

通过以上措施,可以有效解决元器件管脚间距报错的问题,提高电子产品的质量和可靠性,这也要求企业在设计、生产、管理等方面不断提高,以适应电子行业的高质量发展需求。